Autoregrind

| E-Mail: | Theuer@ifw.uni-hannover.de |

| Jahr: | 2018 |

| Datum: | 02-03-18 |

| Förderung: | AiF |

| Laufzeit: | 05/16 - 04/18 |

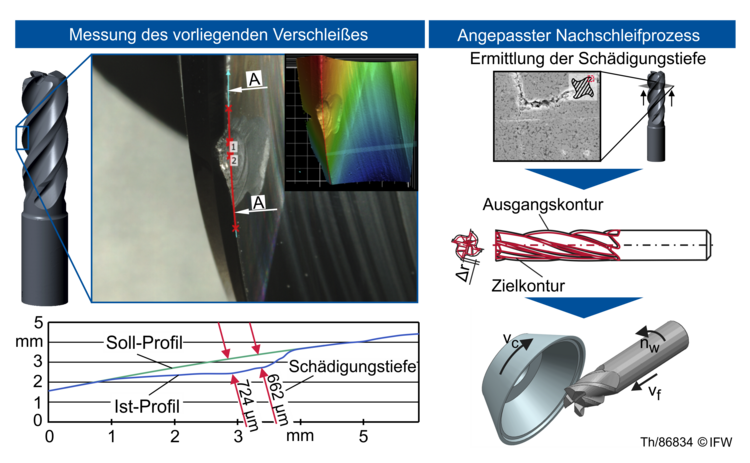

In der industriellen Praxis werden für die Zerspanung großer Volumina häufig Fräsprozesse eingesetzt. Die hierbei verwendeten Werkzeuge werden in der Regel aus Hartmetall, einem Verbund aus sehr hartem Wolframcarbid und sehr zähem Kobalt, eingesetzt. Aufgrund des weltweiten Marktvolumens von Zerspanwerkzeugen in Höhe von 12 Milliarden Euro gewinnt die effiziente Aufbereitung solcher Werkzeuge auf dem deutschen Markt immer mehr an Bedeutung. Deshalb wird unter der Leitung von Prof. Dr.-Ing. Berend Denkena das Ziel verfolgt, einen vollautomatisierten, ressourceneffizienten Nachschleifprozess für Vollhartmetallfräswerkzeuge zu entwickeln. In der bei Industrieunternehmen üblichen Vorgehensweise wird die Schädigungsgröße jedes verschlissenen Fräsers einzeln durch einen Mitarbeiter abgeschätzt, sodass die Güte der Bewertung von der Erfahrung des Werkers abhängt. Fehleinschätzungen führen unmittelbar dazu, dass Verschleißmerkmale an der Schneidkante verbleiben oder zu viel Material vom Fräser abgetragen wird. Bei dem „Autoregrind“ genannten Vorhaben wurde deshalb in Kooperation mit mehreren namhaften Unternehmen zunächst eine hochgenaue Bestimmung von Verschleißmerkmalen an Vollhartmetallfräsern durchgeführt (siehe Bild 1). Neben optischen Messverfahren zur Bestimmung des äußerlich sichtbaren Verschleißes kam die Rasterelektronenmikroskopie als Referenz zum Einsatz, bei der die Tiefenschädigung des Hartmetalls anhand von Querschnitten des Fräswerkzeugs ermittelt werden kann. Die hierbei identifizierten Mikrorisse mit einer Breite von unter 500 nm können bei unvollständiger Entfernung bereits nach kurzem Einsatz des Fräswerkzeugs zu Ausbrüchen an der Schneidkante führen und machen diesen somit unbrauchbar. Durch eine Korrelation der Länge der mikroskopischen Risse mit den äußerlich sichtbaren, makroskopischen Ausbrüchen wurden Schleifstrategien zur Entfernung aller sichtbaren und nicht sichtbaren Schädigungen entwickelt. Dies ermöglicht ein gezieltes Nachschleifen der Fräswerkzeuge ohne unnötigen Materialverlust, sodass die Ressourceneffizienz des Nachschleifprozesses um bis zu 30% erhöht wird. Die gezielte Vermessung der auftretenden Verschleißerscheinungen verringert zudem die Bearbeitungszeit um bis zu 65%, da nur eine Nachschleifoperation notwendig ist, in der alle Schädigungen prozesssicher entfernt werden.

In weiteren Untersuchungen wird die Ressourceneffizienz der häufig sehr kostenintensiven Fräswerkzeuge durch einen weiterentwickelten Nachschleifprozess weiter gesteigert. Der Schwerpunkt der Forschung liegt hierbei auf der Auswahl geeigneter Schleifwerkzeuge und der gezielten Optimierung der Schleifparameter. Dies reduziert zum einen den Verschleiß der Schleifwerkzeuge, zum anderen steigt die Qualität und folglich die Lebensdauer der geschliffenen Fräser.