SFB 489 TP C3 – Positionierung technologischer Schnittstellen in Fertigungsketten

| E-Mail: | henjes@ifw.uni-hannover.de |

| Jahr: | 2011 |

| Förderung: | DFG-Förderung |

| Laufzeit: | 01/2000 - 12/2011 |

| Ist abgeschlossen: | ja |

Die Grundlage der Planungsmethode zur ganzheitlichen Auslegung fertigungstechnischer Prozessketten bilden die im ersten Bewilligungszeitraum erarbeiteten Definitionen der qualitativen und quantitativen Positionierung technologischer Schnittstellen zwischen Fertigungsprozessen. Darauf aufbauend erfolgten im zweiten Antragszeitraum die Analyse einer Referenzprozesskette und die Bildung generischer Prozessmodelle. Durch die entwickelte Bewertungsmethodik konnte, unterstützt durch den Einsatz diskreter Simulationstechnik, die angestrebte qualitative und quantitative Auslegung von Prozessketten über technologische Schnittstellen in Form von Übergabegrößen realisiert werden. Während in der 2. Phase die Integration neuer Fertigungstechnologien durch Substitution, bzw. Elimination bestehender Technologien im Vordergrund stand, wurde der Ansatz in der 3. Phase um die Betrachtung parallel betriebener Fertigungsprozesse erweitert.

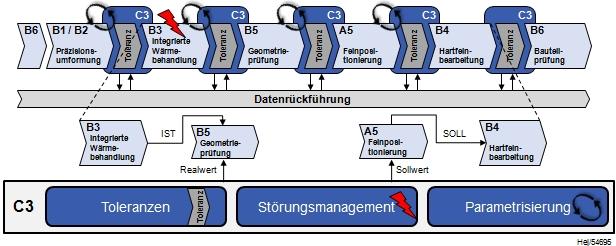

Über die entwickelte Planungsmethode ist die Bestimmung eines einmalig optimalen Betriebspunktes der Prozesskette möglich, wobei dynamische Änderungen der Prozesskette im Zeitverlauf nicht berücksichtigt werden. Daher wird der bestehende Ansatz im vierten Bewilligungszeitraum um die dynamischen Elemente fertigungstechnischer Systeme Maschinenstörungen und Fertigungstoleranzen erweitert.

Das Ziel ist eine signifikante Reduzierung von Ausschuss und Nacharbeitskosten bei gleichzeitiger Gewährleistung eines optimalen Betriebs der Prozesskette. Hierfür wird in dem Teilprojekt C3 ein neuartiges, auf der Verknüpfung der Ebenen Prozesssimulation und Prozesskettenausleung beruhendes Vorgehen entwickelt. Über eine Analyse auftretender Störungen und Toleranzabweichungen in den Referenzprozessketten des Sonderforschungsbereichs werden Modelle zur Integration in den bestehenden Ansatz gebildet. Über definierte Datenschnittstellen werden Ist-Daten kontinuierlich in die Simulationsumgebung eingelesen. Prozessübergreifende Wechselwirkungen werden genutzt, um nachfolgende Prozesse dem aktuellen Fertigungsstand anzupassen und auftretende Abweichungen in Bezug auf das Endergebnis zu eliminieren. Die aktualisierten Soll-Daten werden anschließend über Datenschnittstellen an nachfolgende Fertigungsprozesse zurückgeführt. Zur Sicherstellung der Zielerreichung im 4. Bewilligungszeitraum sind folgende, grundlegende Arbeitspunkte vorgesehen:

- Umfassende Analyse der Referenzprozessketten des Sonderforschungsbereichs zur Identifizierung der Ursachen und Auswirkungen von Bauteiltoleranzen und Toleranzabweichungen sowie von Maschinenstörungen auf die Prozesskette.

- Erweiterung des bestehenden Ansatzes zur simulationsgestützten Auslegung fertigungstechnischer Systeme um die Betrachtung von Fertigungstoleranzen am Fertigteil, in den Schnittstellen zwischen den Prozesskettenelementen und innerhalb der Prozesse.

- Vervollständigung der Planungsmethode zur Kompensation auftretender Abweichungen in nachfolgenden Prozessen; Entwicklung einer auf Realdaten beruhenden Methode zur kontinuierlichen Simulationsparametrisierung über Datenschnittstellen zu den einzelnen Teilprozessen der Prozesskette.

- Umsetzung des Konzeptes zur ganzheitlichen Prozesskettenauslegung an-hand der neuen Referenzprozessketten des Sonderforschungsbereichs 489 im vierten Antragszeitraum.