Additive Fertigungsverfahren haben in den vergangenen Jahren stark an Bedeutung gewonnen. Ihr Einsatz bietet die Möglichkeit, individuelle, funktionsgerechtere Bauteile mit minimalem Materialeinsatz zu fertigen, die mithilfe herkömmlicher Fertigungsverfahren nicht oder nur mit großem Aufwand zu fertigen sind. Im Rahmen des AiF-geförderten Projekts AddSpin wird diese Technologie genutzt, um die Trägheit bzw. die Masse eines Spannsystems für den Einsatz in Drehmaschinen zu minimieren. Durch die Strukturoptimierung wird nicht nur Energie gespart, sondern es werden auch Nebenzeiten deutlich reduziert.

Während der Bearbeitung von Bauteilen mit Hilfe einer Werkzeugmaschine muss eine Vielzahl an Komponenten beschleunigt bzw. abgebremst werden – beispielsweise die Geschwindigkeitsänderungen der Linearachsen oder der Hauptspindelwelle. Drehmaschinen besitzen ein zusätzliches System zum Spannen des Werkstücks. Bei der Bearbeitung rotiert dieses System mit dem Bauteil. Der Rotationsstrang eines solchen Spannsystems ist häufig lang und mechanisch komplex. Als Folge wird vergleichsweise viel Zeit und Energie zur Beschleunigung bzw. zum Abbremsen des Rotationsstranges benötigt. Ein hohes Trägheitsmoment führt folglich zu erhöhten Nebenzeiten – wertvolle Zeit, die nicht zur Bauteilbearbeitung genutzt wird. Aus diesem Grund ist das Potenzial der Gewichtsoptimierung hier besonders hoch. IFW-Mitarbeiter Heiner Klemme: „Neben dem Gehäuse haben wir im Projekt für vier weitere Komponenten die Trägheitsmomente reduziert.“

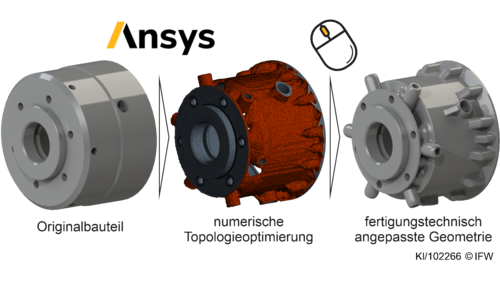

Grundlage der Topologieoptimierung ist ein am IFW entwickeltes FE-Simulationsmodell des Spannsystems. Mit Hilfe des Optimierungstools des Simulationsprogramms Ansys werden im Folgenden die Optimierungsrandbedingungen definiert. Hierbei werden u.a. die Flächen des Originalbauteils ausgewählt, welche geometrisch nicht verändert werden sollen. Daneben werden auch mechanische Grenzwerte definiert, die das optimierte Bauteil später einhalten muss. Hierzu gehört vor allem die maximal zulässige Vergleichsspannung. Ein solcher Grenzwert für die Vergleichsspannung wurde im Vorfeld der Optimierung mit Hilfe von Werkstoffprüfungen additiv gefertigter Probenkörper ermittelt.

Eine besondere Herausforderung bei der Generierung additiv gefertigter Bauteile ist die Erarbeitung einer fertigbaren Geometrie. Der Druck der Geometrie des topologieoptimierten Bauteils ist praktisch zwar möglich. Infolge kaum vermeidbarer makroskopischer Oberflächenunebenheiten jedoch kritisch hinsichtlich möglicher Spannungsspitzen. Diese können unter Dauerbelastung als Rissinitiatoren fungieren und die Lebensdauer der Bauteile signifikant reduzieren. Aus diesem Grund wurde die optimierte Geometrie in einem letzten Schritt manuell angepasst. Daneben existieren auch weitere Herausforderungen, die das IFW beleuchtet. „Zu klären ist beispielsweise die Frage, wie ein topologieoptimiertes Bauteil zur mechanischen Nachbearbeitung eingespannt werden muss. Eine geometrisch definierte Oberfläche zum Einspannen in ein Drehspannfutter ist zwangsläufig nicht immer vorhanden. Auch solche Fragestellungen wollen wir beantworten“, erläutert der Projektverantwortliche Heinrich Klemme.

Durch die Optimierungsmaßnahmen konnten die Massen der vier Bauteile zwischen 45 % und 69 % reduziert werden. Hierdurch ist eine Verringerung der hauptachsenbezogenen Trägheit von bis zu 75 % möglich. Nach dem Druck und der Nachbearbeitung der Komponenten werden im weiteren Projektverlauf auch Dauerversuche sowie praxisnahe Untersuchungen durch den Einbau in eine Drehmaschine durchgeführt.

Kontakt:

Für weitere Informationen steht Ihnen Dipl.-Ing. Heiner Klemme, Institut für Fertigungstechnik und Werkzeugmaschinen, unter Telefon +49 511 762 5506 oder per E-Mail unter klemme@ifw.uni-hannover.de gern zur Verfügung.