Schartigkeit von Fräsern

© Sascha Beblein

© Sascha Beblein

| E-Mail: | beblein@ifw.uni-hannover.de |

| Year: | 2018 |

| Date: | 30-01-20 |

| Funding: | AiF |

| Duration: | 12/2018-11/2019 |

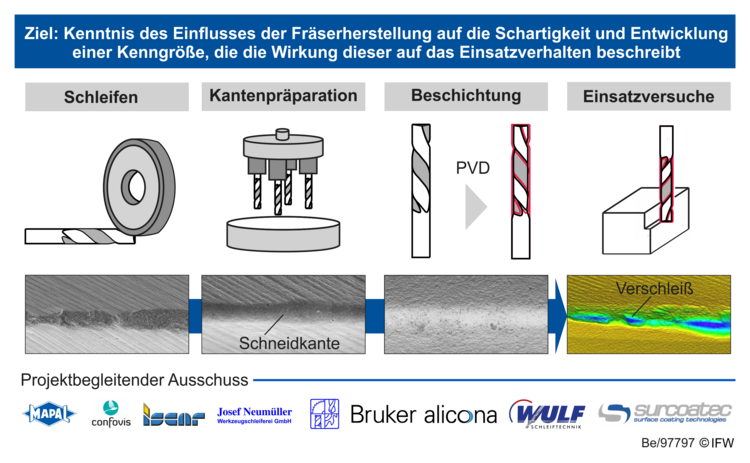

Die Qualität von Zerspanwerkzeugen und deren Schneidkanten beeinflusst wesentlich ihre Leistungsfähigkeit im Einsatz. Die Qualität ist dabei das Resultat aus den Einzel-schritten der Prozesskette für die Werkzeugherstellung. Dazu gehören in der Regel das Sintern bzw. Pressen der Rohlinge, das Schleifen, die Schneidkantenpräparation und die Beschichtung der Werkzeuge. Bereits nach dem Sintern oder dem Schleifen weisen die Schneidkanten der Werkzeuge häufig Mikrodefekte wie Ausbrüche oder Grate auf. Diese destabilisieren den Schneidkeil und es resultiert eine verminderte Standzeit, Werkstückqualität und Prozesssicherheit. Wesentliche Effekte des folgenden Prozessschrittes Schneidkantenpräparation durch Verrunden sind die weitere Reduzierung der Kantenschartigkeit sowie, bei beschichteten Werkzeugen, die Entfernung von Droplets. Aus der gezielten Schneidkantenpräparation resultiert bei prozessangepassten Verrundungen eine signifikante Steigerung der Prozesssicherheit und der Werkzeugstandzeiten.

Aus dem aktuellen Stand des Wissens geht hervor, dass der Einfluss der Prozesseinstellgrößen auf die Schartigkeit für einzelne Prozessschritte entlang der Herstellungskette von Zerspanwerkzeugen bereits hinreichend bekannt ist. Der Einfluss der initialen Schartigkeit vor den einzelnen Prozessschritten auf die resultierende Schartigkeit ist jedoch nicht bekannt. Zudem ist das Einsatzverhalten der Werkzeuge in Abhängigkeit der Schartigkeit nicht hinreichend erforscht. Insbesondere besteht kein ausreichendes Wissen über die Wechselwirkungen zwischen der Schartigkeit der Schneidkanten mit den Schneidstoffeigenschaften, den prozessspezifischen Einstellgrößen sowie der Mikro- und Makrogeometrie auf das Werkzeugeinsatzverhalten. Daher existiert aktuell kein Kennwert für die Schartigkeit, aus dem sich das Verschleißverhalten und insbesondere das Auftreten von Schneidkantenausbrüchen ableiten lassen. Nachteile der heute gebräuchlichen Kennwerte zur Beschreibung des Einflusses der Schartigkeit auf das Einsatzverhalten der Werkzeuge sind deren Abhängigkeit von der Verrundungsgröße und der Keilgeometrie, Abweichungen bei größeren Ausbrüchen oder die Vernachlässigung flächenhafter Merkmale der Schneidkante bei zweidimensionaler Messung. Aus dem Stand der Technik leitet sich somit ab, dass die verfügbaren Kennwerte zur Charakterisierung des Einsatzverhaltens des Werkzeugs aufgrund der Komplexität der Schneidkantentopographie limitiert sind. Eine eindeutige Abgrenzung und Unterscheidung zwischen den Begriffen Schartigkeit und Rauheit der Schneidkante existiert ebenfalls nicht. Daher erfordert eine Definition von Kenn- und Grenzwerten der Schartigkeit anwendungsspezifische und exakte Kenntnisse über den Einfluss der Schartigkeit auf das Verschleißverhalten der Werkzeuge. Sowohl Werkzeughersteller als auch Anwender stehen hier vor einer großen Herausforderung, da die Bewertung der Schneidkantenqualität entlang der Prozesskette von Zerspanwerkzeugen mit den aktuell verfügbaren Kennwerten der Schartigkeit nur bedingt möglich ist. Aus industrieller Sicht fehlt hierdurch ein wesentliches Charakterisierungsmerkmal der Schneidkante, sodass das gesamte Leistungspotential der Werkzeuge bisher nicht vollständig ausgeschöpft werden kann.

Das Ziel dieses Vorhabens ist daher die Kenntnis des Einflusses der Fräserherstellung auf die Schneidkantenschartigkeit und deren Wirkung auf das Einsatz-verhalten sowie die Entwicklung einer Kenngröße zur Bewertung der Schartigkeit.