Adaptive Prozessplanung für das Entgraten von Strukturbauteilen

© IFW, Klaas Heide

© IFW, Klaas Heide

| Leitung: | Prof. Dr.-Ing. Berend Denkena |

| E-Mail: | raeker@ifw.uni-hannover.de |

| Team: | René Räker |

| Jahr: | 2020 |

| Förderung: | ZIM – BMWi |

| Laufzeit: | 09/2020-08/2022 |

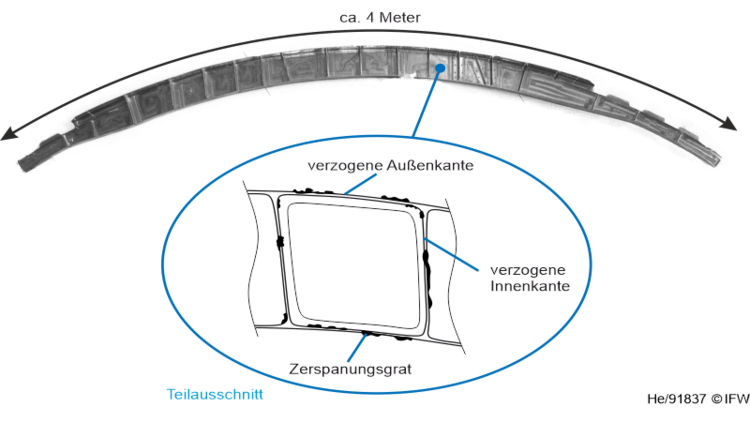

Die Anforderungen an die Leistungsfähigkeit und Funktionalität von Werkstücken steigen zunehmend. Ein Schlüsselelement für die Funktionalität stellen die Werkstückkanten dar, da diese häufig Verbindungspunkte zu anderen Bauteilen bilden. An den Kanten bildet sich während des Fertigungsprozesses Grat. Die gewünschte Funktionalität, Leistungsfähigkeit und Ästhetik des gefertigten Werkstücks ist daher nicht immer sichergestellt. Vor allem in der Luft- und Raumfahrtbranche können Grate dadurch ein signifikantes Hindernis bei der Einhaltung von den hohen Sicherheitsanforderungen bedeuten. Deshalb ist es wichtig, den Grat zu entfernen.

Entgratprozesse sind derzeit teuer und zeitaufwändig durchzuführen. Da es in vielen Fällen nötig ist, Werkstücke manuell zu entgraten, entfällt bis zu 30 Prozent der gesamten Bearbeitungszeit auf diesen Bearbeitungsschritt. Dies macht das Entgraten zu einem treibenden Kostenfaktor in der modernen Industrie, insbesondere in der Luft- und Raumfahrtbranche.

In einem Kooperationsprojekt mit dem Softwareunternehmen SWMS forscht das IFW an einer innovativen Lösung, um den Entgratprozess sowie seine Prozessplanung vollständig zu automatisieren. Für den automatischen Entgratprozess wird nicht nur die Sollgeometrie des Werkstücks maßgebend sein, sondern auch die individuell vorliegende Istgeometrie des Werkstücks nach dem Fräsprozess betrachtet werden. Folglich wird eine sensorische Erfassung des realen Werkstücks benötigt. Somit sollen neben der tatsächlichen Werkstückgeometrie auch Bauteilverformung, Bauteilverzug, Form- und Lagetoleranzen sowie die Position des Werkstücks berücksichtigt werden. Diese Informationen werden in der adaptiven Bahnplanung über ein erweitertes CAD/CAM-Modul integriert. Durch die Bahnplanung werden die adaptierten Werkzeugwege anschließend automatisch generiert.

Das Ziel ist eine schnelle und prozesssichere Automatisierung des Entgratprozesses, um einen nahtlosen Einsatz des erforschten und entwickelten Ansatzes in der Industrie zu ermöglichen. Diese Konzeption soll universell für Werkzeugmaschinen und Industrieroboter eingesetzt werden können.

Durch das vollautomatische Entgraten können Unternehmen in Zukunft Zeit und Kosten sparen. Je nach Komplexität des Werkstücks entfallen derzeit bis zu 20 Prozent der Produktionskosten auf das Entgraten. Zugleich kann der Entgratprozess bis zu 30 Prozent der Fertigungszeit beanspruchen. So werden die jährlichen Kosten für das Entgraten in Deutschland auf 500 Millionen Euro geschätzt, heißt es im Ergebnisbericht der Untersuchung zur Beherrschung der Sauberkeit von zerspanend hergestellten Bauteilen (SpanSauber).

Durch einen automatisierten Entgratprozess, der optimal auf die reale Werkstückgeometrie angepasst ist, wäre eine erhebliche Kostenreduzierung und Zeitersparnis der Bauteilfertigung möglich. Daneben können durch eine Adaption der Werkzeugwege und Prozessstellgrößen die Fertigungsqualität und Wiederholgenauigkeit des Fertigungsprozesses nachhaltig gesteigert werden. Zudem ist eine effiziente Erreichung der geforderten Fertigungstoleranzen möglich.

Gerade in der Luft- und Raumfahrtbranche wird mit einer Zeitersparnis beim Entgratprozess von bis zu 60 Prozent gerechnet. Somit bietet das Projekt AdaPES viel Potential, um in naher Zukunft den Entgratprozess zu revolutionieren.