Grundlage für den wirtschaftlichen Einsatz von Stäbchenkorundschleifscheiben

© Ka/114263©IFW

© Ka/114263©IFW

| Leitung: | Prof. Dr.-Ing. Berend Denkena |

| E-Mail: | heller@ifw.uni-hannover.de |

| Team: | Christian Heller |

| Jahr: | 2021 |

| Datum: | 11-04-22 |

| Förderung: | AiF |

| Laufzeit: | 10/21-09/23 |

Der Energiebedarf moderner Schleifmaschinen ist mehrheitlich unabhängig von der Bearbeitungsaufgabe. Nebenaggregate, wie die Kühlschmierstoffaufbereitung und Absaugsysteme haben einen konstant hohen Energiebedarf. Dieser macht einen Großteil des Gesamtenergiebedarfs der Schleifmaschinen aus. Einen Ansatz zum Reduzieren des Energiebedarfs pro Bauteil ist das Steigern des bezogenen Zeitspanvolumens. Das Erhöhen des bezogenen Zeitspanvolumens senkt den benötigten Energiebedarf pro Bauteil, da jedes Bauteil in kürzerer Bearbeitungszeit gefertigt werden kann. Allerdings führt eine Steigerung des Zeitspanvolumens, aufgrund einer stärkeren Wärmeentwicklung, zu einer erhöhten thermischen Belastung der Randzone der Werkstücke. Aus dieser Wärmeentwicklung können Schäden am Werkstück wie Schleifbrand und Zugeigenspannungen resultieren. Insbesondere die industriell häufig verwendeten keramisch gebundenen Korundschleifwerkzeuge führen, aufgrund ihrer geringen thermischen Leitfähigkeit, zu einer hohen thermischen Werkstückbelastung bei einer Steigerung des bezogenen Zeitspanvolumens.

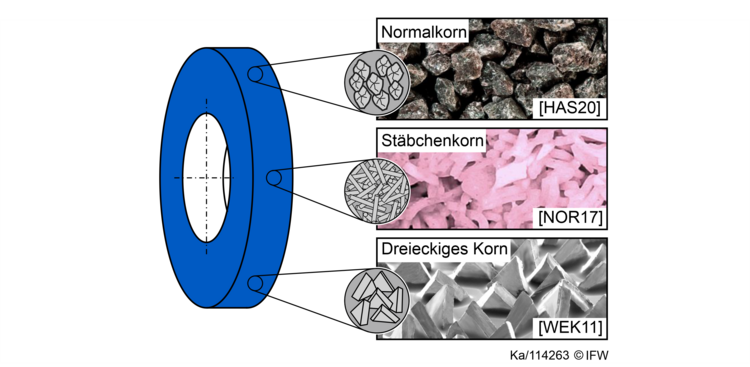

Schleifuntersuchungen haben aufgezeigt, dass die Kornform einen positiven Einfluss auf das Einsatzverhalten der Schleifwerkzeuge hat. Durch Anwendung verschiedener Formen der Schleifkörner lässt sich die Reibung am Schleifkorn reduzieren. Stäbchenkorund weist aufgrund seiner Geometrie einen geringeren negativen Spanwinkel auf. Dieser bewirkt, dass bei der Materialtrennung weniger Energie benötigt wird und sich die Reibverhältnisse am Korn verbessern. Die Reduktion der Prozessreibung führt zu einer geringeren Wärmeentwicklung und somit zur Senkung der thermischen Werkstückbelastung. Ebenfalls lässt sich die Porosität der Schleifscheiben steigern. Eine hohe Porosität führt zu einem gesteigerten KSS-Volumenstrom, wodurch die Kontaktzonentemperatur reduziert wird.

Die Verwendung Stäbchenkorund weist somit das Potenzial auf, das bezogene Zeitspanvolumen zu steigern, ohne die Wärmeentwicklung am Werkstück zu erhöhen. Daraus resultierend ergibt sich eine Erhöhung der Energieeffizienz des Schleifprozesses. Ebenfalls ermöglichst der Einsatz von Stäbchenkorund eine hohe Porosität des Schleifwerkzeugs, ohne die Bindungsstabilität zu reduzieren. Zudem weisen Sinterkorunde eine innere mikrokristalline Struktur auf, die im Einsatz feinsplitteriger brechen und eine schneidfreudige Topografie bereitgestellt wird. Hierdurch wird die Schleifbrandgrenze bei Verwendung von Stäbchenkorund erst bei höheren Zeitspanvolumina erreicht.

Dieses Potenzial wird jedoch aufgrund fehlender Wissenslücken über das Konditionieren von Stäbchenkorund bisher nur bedingt ausgeschöpft. Die schneidfreudige Topografie führt zu einem erhöhten Verschleiß an den Abrichtwerkzeugen. In welcher Weise das Bruchverhalten der Stäbchenkorundschleifscheiben beim Abrichten geändert werden kann, um den Verschleiß an diesen zu senken, ist bisher nicht bekannt.

In diesem Forschungsvorhaben wird daher eine Wissensbasis für die Produktivitätssteigerung durch den Einsatz von Stäbchenkorund beim Schleifen geschaffen. Dazu werden grundlegende Untersuchungen durchgeführt, um Kenntnisse über den Einfluss der Eigenschaften und Prozessstellgrößen des Abrichtprozesses zu erlangen. Anschließend werden Wirkzusammenhänge zwischen Prozessstellgrößen sowie den Werkzeugspezifikationen des Abricht- und Schleifprozesses und der Bauteilqualität nach dem Schleifen untersucht. Ebenfalls wird der Einfluss der geänderten Schleifscheibentopographie auf die Materialtrennmechanismen beim Einsatz von Stäbchenkorundschleifscheiben ermittelt. Nach erfolgreichem Abschluss des AiF-Projekts liegt eine abgestimmte Auslegung von Abricht- und Schleifprozessen vor, wodurch ein wirtschaftliches Optimum beim Einsatz von Stäbchenkorund erreicht werden kann.